Sur son nouveau site de 5000 m² qui regroupe atelier et bureau d’études, Allouis Face In Tec entend bien développer son savoir unique dans le domaine de la façade modulaire préfabriquée. Soit des blocs façades de grandes dimensions qui marient structure à ossature bois et autres matériaux.

Créée en 1989, Allouis Face In Tec est une entreprise familiale reconnue pour ses compétences et son expertise en métallerie, dans le domaine de la construction et de la rénovation de l’enveloppe des bâtiments à forte signature architecturale. Sa spécialité ? Des façades finies fabriquées en usine : « L’intérêt de nos systèmes industrialisés et brevetés réside dans leur adaptation à tout type de projet architectural. Nous fabriquons des blocs jusqu’à 9 mètres de largeur, ainsi que tous les accessoires comme les éléments d’angle, rentrants et sortants. Contrairement aux façades à ossature bois classique, l’étanchéité est intégrée. Notre procédé est industriel et design. Nous n’avons pas de catalogue, nous fabriquons du sur-mesure en fonction des besoins des architectes », résume Laurent Allouis, actuel codirigeant avec Didier Allouis de la PME familiale. Il ajoute : « Nous fabriquons aussi, et depuis des années, des solutions pour la réhabilitation de façades, et disposons d’une large gamme de systèmes capables de répondre à toutes sortes d’exigences techniques et esthétiques. »

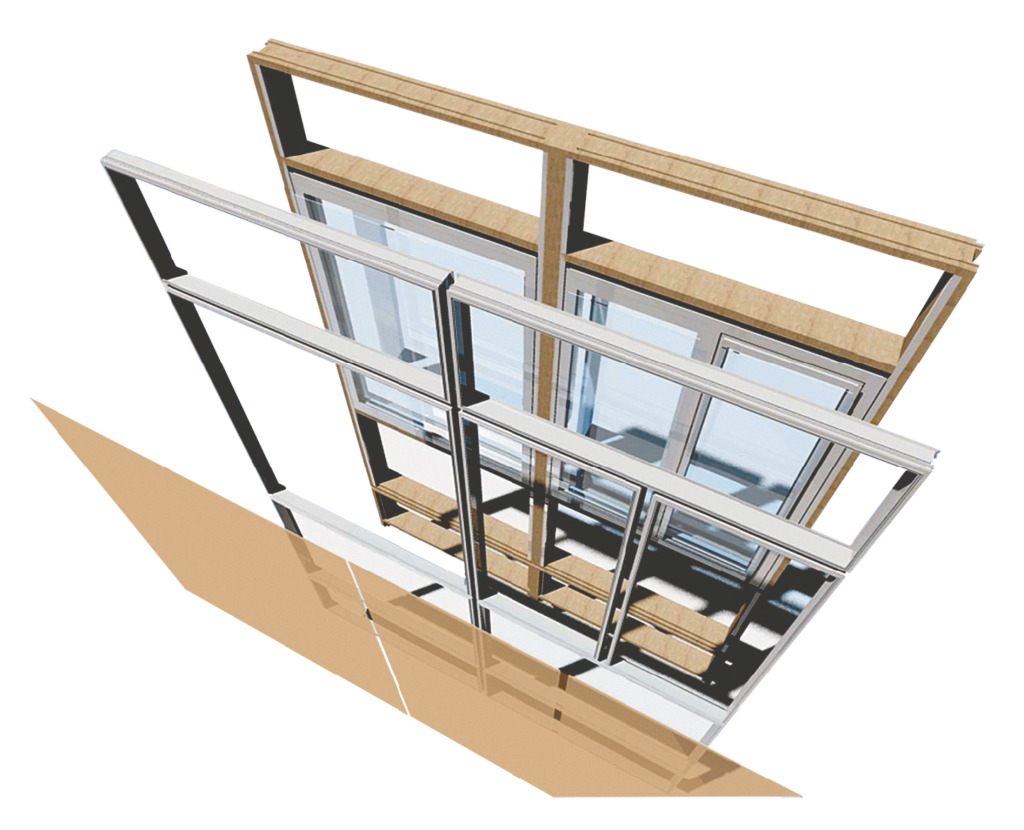

Le procédé développé par l’industriel permet, sur la base d’une ossature bois, de mixer les matériaux – bois, métal, béton, composite – avec des remplissages photovoltaïques, en matériaux recyclés ou encore végétaux et béton de chanvre. « Les recherches intégrées de notre bureau d’études nous permettent d’associer le potentiel de ces matériaux, afin d’optimiser les performances thermiques et l’empreinte carbone des constructions industrialisées. L’intégration du bois est donc au cœur de notre R&D, notamment dans l’habitat où les synergies s’avèrent particulièrement pertinentes. » Selon l’industriel, cette méthode apporte à ses clients des solutions plus intelligentes, plus rapides, plus responsables et de haute qualité. « Plus intelligentes, parce que modulaires et s’adaptant à tous types de configurations architecturales.

« Nos façades modulaires sont construites à 100% en usine (indépendamment des aléas climatiques), en parallèle des ouvrages du gros œuvre, ce qui permet ainsi d’optimiser et de maîtriser les délais de chantier »

Laurent et Didier Alllouis, codirigeants d’Allouis Face In Tec.

Plus rapides, car nos façades modulaires sont construites à 100 % en usine (indépendamment des aléas climatiques), en parallèle des ouvrages du gros œuvre, ce qui permet ainsi d’optimiser et de maîtriser les délais de chantier. Plus responsables, car le procédé optimise les consommations de matières, limite les déchets, réduit les nuisances des riverains et permet d’améliorer la chaîne de recyclage. Nous utilisons des profilés en aluminium de gammistes qui intègrent 40 % de matériaux recyclés. »

Pour répondre à l’ensemble de ces demandes et développer son activité façade, Allouis, qui compte aujourd’hui cinquante salariés, a construit un nouveau site de production. Inauguré en septembre 2022, il regroupe sur 5000 m² l’ensemble des activités de l’entreprise : métallerie, menuiserie, façades et bureau d’études. « La parcelle fait 30000 m², soit un potentiel de développement important pour l’avenir. » Un investissement qui va permettre le développement de la R&D sur les systèmes blocs façades et qui renforce le caractère industriel de la production : « Nous avons beaucoup investi dans la coupe et l’usinage de ces blocs. Nous avons six tables pour l’assemblage à plat de blocs façades de 9m de largeur et 3m de haut. Pour les parties vitrées, nos robots manipulateurs à ventouse peuvent soulever jusqu’à 300kg de charge. » Cet outil rend donc possible un changement d’échelle : « Actuellement, sur la base d’une ossature bois, nous fabriquons des blocs de 5,40m de hauteur sur 3,60m de largeur. Ils intègrent des menuiseries aluminium, des remplissages en cassette aluminium composite et des brise-soleil orientables (BSO) », se félicite l’entrepreneur.