La construction hors site gagne du terrain en France, portée par les ambitions des industriels et les attentes des maîtres d’ouvrage et architectes. Vinci Construction, qu’on ne présente pas, développe des solutions innovantes pour allier industrialisation, flexibilité et liberté architecturale. Rémi Lefeuvre, directeur des ressources techniques opérationnelles, et Christophe Allaz, chef de projet Volucia, détaillent la stratégie du groupe, les atouts de leur approche et les perspectives pour le neuf comme pour la rénovation.

Rémi Lefeuvre, directeur des ressources techniques opérationnelles deVinci Construction.

Christophe Allaz, chef de projet Volucia

Pouvez-vous nous dresser un panorama de votre position sur la construction hors site ?

Rémi Lefeuvre : Depuis plusieurs années, nous explorons différentes solutions, notamment pour la rénovation énergétique par l’extérieur avec notre solution Rehaskeen. Cela a commencé avec des projets pilotes, souvent en lien avec des appels d’offres ou des projets spécifiques, et en coordination avec des architectes selon les cas. L’objectif était de tester des méthodes industrielles qui permettent de gagner en qualité, en sécurité et en performance environnementale.

Christophe Allaz : Aujourd’hui, ces solutions se déploient progressivement, mais il s’agit encore d’une phase de structuration. La mise en œuvre reste complexe : il faut coordonner industriels, entreprises générales et maîtres d’ouvrage tout en assurant un haut niveau de qualité. Mais nous constatons un intérêt croissant du marché, tant pour la rénovation que pour le neuf.

Justement, comment percevez-vous le développement du hors site en France ?

R. L. : Nous observons une maturité croissante. Tous les industriels, qu’il s’agisse de charpente bois, métallique ou béton, remontent au centre du jeu. Cette évolution change les équilibres traditionnels entre corps d’état et met davantage en valeur la coordination globale. L’idée est de placer le bon matériau au bon endroit et d’utiliser le bon mode constructif bon endroit pour chaque situation.

C. A. : C’est vrai. Aujourd’hui, il ne s’agit pas seulement de standardiser les matériaux mais de standardiser nos règles d’assemblage et nos savoir-faire. Nous utilisons des composants présélectionnés, mais cela nous permet de maintenir une liberté architecturale totale pour nos clients et les architectes. En pratique, chaque bâtiment reste unique, même avec des processus industriels standardisés.

R. L. : Il y a également un alignement des planètes au niveau du marché. La demande des maîtres d’ouvrage, les outils digitaux et les solutions industrielles sont plus coordonnés qu’il y a quelques années. Cela ouvre des opportunités jusque-là inaccessibles, notamment pour les projets de petite taille moins accessibles pour nous dans un cadre traditionnel.

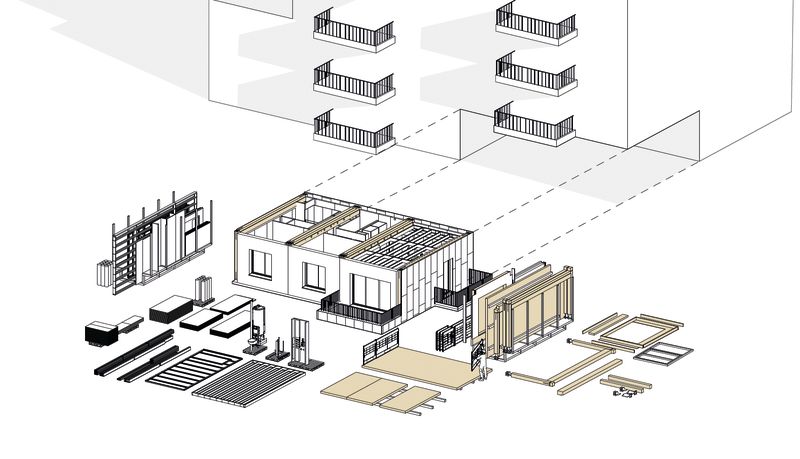

Vous avez présenté votre solution Volucia lors du congrès de l’Union sociale pour l’habitat (USH) en septembre dernier. De quoi s’agit-il ?

C. A. : C’est une solution 100 % hors site, que nous qualifions de «2D+». Elle s’adresse principalement au logement collectif neuf et permet de proposer des bâtiments avec une souplesse de conception similaire à la construction traditionnelle. Elle offre aussi la possibilité de modifier le projet en cours de vie immobilière, un besoin fondamental exprimé parles utilisateurs.

R. L. : La force de Volucia réside dans la continuité digitale. Tous les composants et règles constructives sont digitalisés : dès qu’un changement est intégré, les plans de fabrication ,les visuels et les codes machines sont mis à jour automatiquement. Cela permet d’assembler les éléments en usine ou sur site avec un niveau de précision maximal.

C. A. : Nous parlons souvent de «sur-mesure absolu» : chaque pièce peut être unique tout en respectant des règles standardisées de conception et d’assemblage. Le résultat est une préfabrication qui combine industrialisation et liberté architecturale, avec moins de déchets, moins de bruit et des gains économiques significatifs.

Quels types d’ateliers utilisez-vous et comment fonctionnent-ils ?

C. A. : Nous avons des ateliers adaptés à la production de grandes pièces. Les chaînes sont semi-automatisées : certains postes sont digitalisés et pilotent directement l’usinage et l’assemblage, mais des opérateurs interviennent toujours. L’objectif est de garder la flexibilité pour répondre à une immense variété de dimensions et de typologies de projets.

R. L. : Cette approche permet de déployer la Solution Volucia partout sur le territoire, sans infrastructures massives. On peut donc rapprocher la production du chantier, réduire le transport et améliorer la logistique. C’est particulièrement utile pour des projets dispersés ou complexes.

Comment les architectes et maîtres d’ouvrage accueillent-ils ces solutions ?

R. L. : Très favorablement. Les maîtres d’ouvrage voient dans le hors site une réponse à leurs problématiques, et les architectes apprécient de pouvoir conserver leur liberté de conception tout en bénéficiant de l’efficacité industrielle.

C. A. : Nous appelons cela «hybridation». Il s’agit de mixer préfabrication et acteurs traditionnels sur le chantier. Cela permet de combiner industrialisation, sur-mesure et flexibilité d’usage. Nous offrons à nos client la possibilité de réaliser des formes urbaines non rectangulaires ou atypiques, tout en respectant des process standardisés et fiables. Cela ouvre des possibilités sur des projets que nous n’aurions pas pu suivre auparavant.

Vos solutions s’adaptent-elles à la rénovation et à des approches 2D/3D ?

R. L. : Oui. Pour la rénovation, nous avons développé la solution Rehaskeen pour la rénovation énergétique par l’extérieur. Cela permet d’intervenir plus rapidement et avec moins de nuisances pour les occupants.

C. A. : Concernant la 2D et la 3D, nous privilégions le 2D+ pour des raisons de marché et de flexibilité. La 3D reste intéressante pour certains cas spécifiques, mais le 2D+ nous permet de répondre aux besoins les plus fréquents tout en maintenant la modularité et la variété architecturale.

Quels sont les principaux bénéfices pour Vinci et pour le marché de cette stratégie ?

R. L. : Le hors site permet de standardiser les process, d’assurer une qualité constante, de réduire les nuisances sur chantier tout en offrant un sur-mesure absolu.

C. A. : C’est une stratégie intégrée. Le hors site n’est pas un ajout isolé, mais une composante naturelle de notre méthode de travail. Elle permet de répondre aux attentes actuelles des maîtres d’ouvrage et des architectes et d’anticiper les besoins futurs du marché, que ce soit pour le neuf ou la rénovation.

R. L. : En résumé, le hors site, intégré dans notre modèle d’entreprise générale, est un levier de performance, de qualité et de créativité. Il ne remplace pas tout, mais il enrichit considérablement notre palette de solutions, tout en garantissant maitrise de bout en bout des opérations.

C. A. : Le mot de la fin serait «hybridation». Il s’agit de mixer les approches industrielles et traditionnelles, de maximiser la flexibilité tout en sécurisant la production, et d’offrir une réponse complète aux besoins de nos clients et de la société.