Histoire de l’automobile et leçon à en tirer

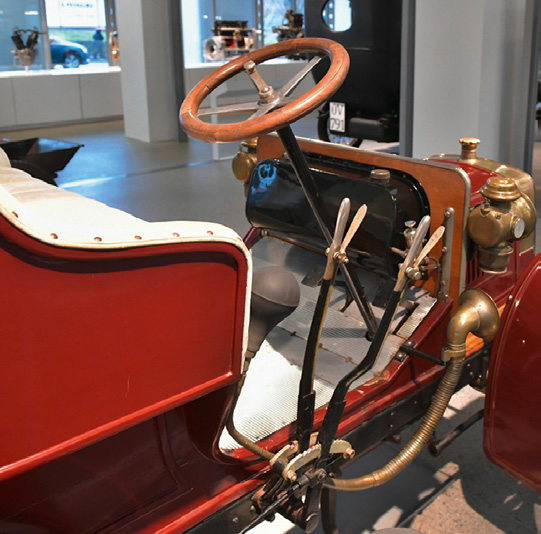

Le monde de l’industrie, comme l’atteste le secteur de l’automobile, n’a cessé de nous étonner par sa capacité à nous proposer des produits de plus en plus qualitatifs et de moins en moins chers. Outre-Atlantique, la réussite exemplaire de la Ford T tient à son mode de production. La « Ford T » est considérée comme la première voiture accessible au plus grand nombre, celle qui « mit l’Amérique sur des roues ». La première Ford T de série sort de l’usine Ford de Détroit, le 27 septembre 1908, à un prix de 850 dollars. 30 ans et 16,6 millions d’exemplaires plus tard, à l’arrêt de la production en 1927, le prix est descendu à 350 dollars seulement. À la chaîne et à son « ultra standardisation », vous connaissez sans doute la célèbre phrase d’Henri Ford, « vous pouvez avoir la Ford T de n’importe quelle couleur, pourvu qu’elle soit noire ! » En effet, la couleur noire est celle qui coûte le moins cher et celle qui sèche le plus vite. On peut qualifier le « Fordisme » de la manière suivante : organisation scientifique du travail à la chaîne, ultrastandardisation et augmentation régulière des salaires au rythme des gains de productivité.

La seconde partie de l’histoire

s’écrit au Japon, à la fin de la seconde guerre mondiale chez Toyota. Après leur défaite face aux Américains, les Japonais doivent relancer leur économie. Le TPS ou Toyota Production système contribue à relancer l’économie japonaise moribonde. À l’origine de ce système de gestion de la production, le fondateur de Toyota, Sakichi Toyoda. Ce dernier s’est inspiré des travaux de William Edwards Deming, ainsi que des écrits de Henry Ford.

Taiichi Ōno met au point un système de gestion simple mais efficace, consistant à :

– Réduire les gaspillages

– Maintenir une qualité optimale des produits tout au long de la chaîne de production ;

– Éviter l’offre excédentaire. Si certains modèles de voitures se vendent moins, il faut en réduire la taille des séries, ce qui implique une baisse des stocks. Les voitures et les pièces sont fabriquées pratiquement à la demande. C’est la production à flux tendu [ou production « juste à temps », ou « méthode kanban »] ;

– Prendre en considération l’avis des opérateurs : ceux-ci participent au diagnostic des problèmes

et à leur résolution ;

– Améliorer le système de façon continue, en une dynamique interne qui intègre tous les acteurs concernés, de l’opérateur à l’ingénieur.

Un tel système d’organisation permet un décloisonnement des fonctions et des responsabilités ; il allie l’efficacité de production à une certaine reconnaissance des travailleurs. On leur demande leur avis sur l’entreprise, et ils se sentent donc plus impliqués. On sort de la production de masse pour aller vers plus de personnalisation pour satisfaire le client, on s’oriente vers le « Mass customisation »

La troisième partie s’écrit en Europe dans les années 80, à cette époque nous possédons en Europe des marques célèbres de motos, en particulier les Anglaises et les Italiennes : Triomphe, BSA, Norton, Moto Guzzi, Laverda, Ducati, etc. En moins de dix ans l’industrie de la moto est mise à mal par les produits Japonais : Yamaha, Honda, Kawasaki et autres Suzuki s’emparent du marché. Les industriels Européens de l’automobile, observant ce phénomène propre à la moto, mais également à l’automobile : Honda, Toyota, Mazda, qui est en train de pénétrer fortement le marché Américain, se disent que s’ils ne régissent pas rapidement, leur avenir est sérieusement compromis. Ils ne peuvent que faire le constat de produits Japonais de meilleure qualité, plus fiables [les premières voitures Japonaises arrivent sur le marché avec une garantie de 100 000 km] et surtout moins onéreuses que les produits Européens, ils partent donc à la recherche de ces « recettes miracles japonaises » et envoient moult ingénieurs sur place.

Les découvertes étonnantes que font les ingénieurs sont de deux types : …