Sortie des cartons de lʼagence autrichienne Baumschlager Eberle Architekten, lʼapproche architecturale 22-26, adaptée à un contexte urbain dense, repose sur une gestion thermique low-tech, utilisant lʼinertie des bâtiments pour maintenir une température intérieure entre 22 et 26°C sans chauffage ni climatisation. Démonstration avec ce bâtiment de 24 logements à Lyon Confluence, qui utilise principalement le béton et la brique creuse en version hors site.

AMÉNAGEUR SPL Lyon Confluence

MAÎTRE DʼOUVRAGE Nexity

MAÎTRE DʼŒUVRE MANDATAIRE

Baumschlager Eberle Architekten

ÉQUIPE DE MAÎTRISE D’ŒUVRE :

BET Structure : AIA Ingénierie

BET Environnement : Environnement

BET Méthode 2226 : 2226 GmbH

BET Ventilation SEE : Inex

ENTREPRISE Groupe Mazaud

PAYSAGISTE MOZ paysage

PERSPECTIVISTE Alexandre Besson

BUREAU DE CONTRÔLE Qualiconsult

CONCOURS LAURÉAT 2021

COÛT DE CONSTRUCTION 2000 € HT/m²

ACHÈVEMENT PRÉVU : septembre 2025

En descendant depuis la gare de Lyon Perrache en direction de la Confluence, le promeneur aperçoit à sa gauche, côté Rhône, les derniers lots en cours dʼaménagement qui transforment définitivement la physionomie de ce quartier autrefois industriel. Ici se construit la ville du xxie siècle : dense, durable, mixte, ouverte sur le fleuve avec un cœur dʼîlot ombragé et calme, mais sans rupture avec lʼenvironnement déjà bâti. Cet ensemble de bâtiments répond au cahier des charges très exigeant de la métropole lyonnaise : « Cʼest dans le cadre dʼun concours portant sur la conception du macro-lot B1 C1 que nous avons répondu, avec les agences Petit didier Prioux et lʼAtelier de Ville en Ville. Ensemble, nous avons mis en place une logique dʼaménagement permettant à Baumschlager Eberle Architekten de mettre en œuvre le concept 22-26 et de répondre ainsi aux attentes de la municipalité », résume Astrid Lampl, architecte de lʼagence en charge du projet.

Exploiter lʼinertie des matériaux

Porté ici par Nexity et construit par le groupe Mazaud, le concept 22-26 est né en Autriche, dʼune réflexion de lʼarchitecte Dietmar Eberle face aux crises énergétique et climatique. Il repose sur une architecture compacte dépourvue de systèmes énergétiques classiques (chauffage et climatisation), assurant un confort intérieur entre 22 et 26°C grâce à lʼinertie thermique des matériaux. Pour assurer le bon fonctionnement du bâtiment, cette approche intègre un système breveté de gestion thermique. Elle exploite lʼinertie des bâtiments, compensant les besoins en énergie par les apports internes – chaleur corporelle, équipements, rayonnement solaire. Après plusieurs réalisations en Autriche et en Suisse, Baumschlager Eberle Architekten a proposé de déployer cette méthode à Lyon Confluence pour un bâtiment de 24 logements. Lʼopération en cours dʼachèvement concilie sobriété énergétique et adaptation aux contraintes urbaine slocales et aux réglementations françaises. Ainsi, ici la densité urbaine impose des ajustements, notamment au niveau des apports lumineux et de lʼacoustique, tandis que les contraintes sismiques obligent à combiner brique et béton dans la structure : « Lyon est en zone sismique. Alors que nos projets autrichiens et suisses étaient principalement réalisés en monomur – brique de terre cuite creuse –, ce matériau, ici, nʼest utilisé quʼen remplissage dʼune structure porteuse réalisée en béton», explique lʼarchitecte. Et de souligner : « Le recours au bois, bien que plus écologique lors de la construction, nʼest pas envisageable dans le cas présent, car il limite lʼinertie thermique et augmente la consommation énergétique quotidienne. » Avec cette approche, lʼimmeuble sʼadapte aux contraintes climatiques et réglementaires, tout en optimisant autant que possible son empreinte carbone : « Le bilan carbone de la construction est globalement correct. Cependant, il est vrai que nous ne pouvons pas rivaliser avec un bâtiment entièrement en bois plus vertueux sur ce plan. Ici, nous avons adopté des stratégies très différentes. » Le bois est peu présent dans la structure ; en revanche, l’intégralité des menuiseries triple vitrage sont dans ce matériau.

Ventilation intelligente

Autre particularité liée au principe 22-26 : la ventilation, dont dépend le confort des occupants. « La réglementation française sur la ventilation des logements exige un renouvellement dʼair constant, poursuit Astrid Lampl. Elle entre ainsi en tension avec les principes du concept 22-26, qui privilégie une ventilation gérée intelligemment. Avec un permis dʼexpérimenter, nous avons pu contourner cet obstacle. » Sur le plan pratique, dʼune part la ventilation et le refroidissement sont assurés par un rafraîchissement nocturne avec lʼouverture automatisée des fenêtres (ventelles associées aux menuiseries); dʼautre part, la surface intérieure de béton est suffisante pour permettre le stockage de la chaleur et sa restitution. Le tout est géré par un système informatique développé et breveté par lʼagence. Soit des capteurs et un logiciel intelligent, dénommé Operating System, dont les algorithmes autorisent un contrôle des flux énergétiques avec une ventilation appropriée. « Nous proposons un ensemble complet : une manière de bâtir associant à des espaces et des volumes une matérialité spécifique et des outils de gestion adaptés.»

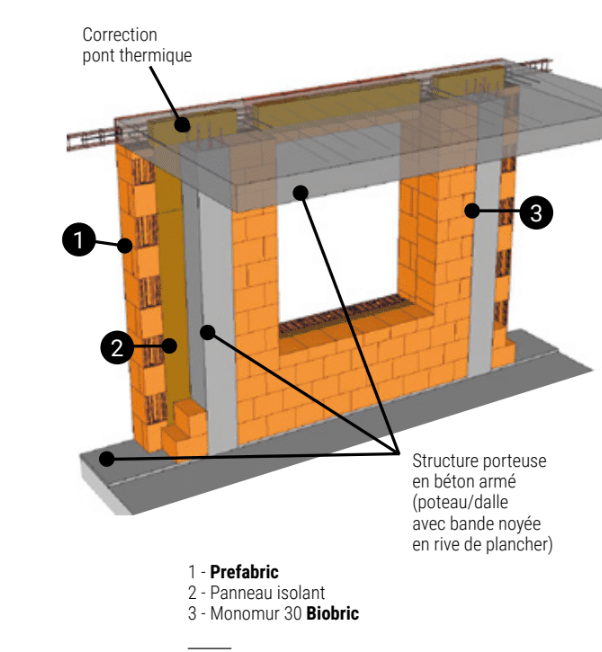

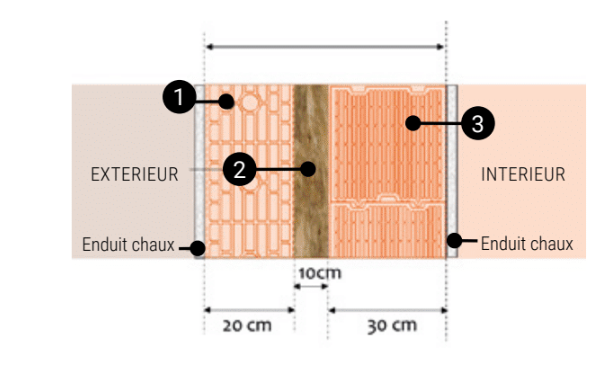

Doubles murs en briques

En dehors du concept de ventilation, tout repose sur la conception bioclimatique – orientation, ouvertures généreuses positionnées en retrait et donc protégées du rayonnement solaire en été, appartements traversants, loggias de bonne taille situées en angle – et les modes constructifs, particulièrement la brique alvéolaire creuse en terre cuite. Compte tenu du risque sismique qui a imposé une structure béton, seuls les remplissages entre poteaux-poutres sont en brique creuse avec un double mur unique en son genre – celui-ci associe un système hors site en brique creuse à lʼextérieur (Prefabric développé par Bouyer Leroux) et un mur en brique creuse fortement alvéolée à lʼintérieur. Entre les deux est placé lʼisolant, un panneau de laine de roche. Le tout est revêtu, intérieur comme extérieur, dʼun enduit à la chaux. Ainsi, le mur de 60 cm dʼépaisseur apporte la protection et une bonne partie de lʼinertie nécessaire au fonctionnement du bâtiment. Concrètement, le procédé est le premier système de construction hors site en brique, entièrement conçu et fabriqué en France : « Notre mur, explique Stéphane Yvars, ingénieur bâtiment et chef de projet des activités Prefabric chez Bouyer Leroux, est composé de briques assemblées en atelier. Lʼensemble est breveté et bénéficie dʼun avis technique. Livré directement sur le chantier il se met en œuvre via un système de levage intégré escamotable qui autorise une pose et une manutention à partir du sol en toute sécurité, les risques de chute de hauteur étant limités.» Son domaine d’application, couvert par une Atex du CSTB, intéresse la construction de logements collectifs de 2e et 3e familles, ainsi que les bâtiments non résidentiels. Pour lʼentreprise de gros œuvre, la solution hors site offre de multiples avantages opérationnels. En premier lieu, un gain de temps considérable grâce à la rapidité de mise en œuvre : « Lʼutilisation dʼéléments préfabriqués nous a permis de respecter les délais, même certains aspects peuvent encore être optimisés. Si cʼétait à refaire, nous gagnerions encore du temps grâce à lʼexpérience acquise », affirme Nicolas Brasier, développeur Construction durable, groupe Mazaud. Par ailleurs, cette solution améliore significativement la sécurité des travailleurs puisque les travaux en hauteur sont éliminés. « Notre collaboration avec Bouyer Leroux ne sʼest pas limitée au choix dʼune solution innovante. Ensemble, nous avons développé un système de sécurité périphérique intégré directement aux murs. Ce dispositif, embarqué sur les éléments préfabriqués, permet de supprimer lʼutilisation des échafaudages au pied des bâtiments, renforçant encore davantage la sécurité sur le chantier et, bien sûr, optimisant les délais de réalisation.»

Les finitions sont également limitées, ce qui simplifie et accélère le processus de construction. Enfin, cette solution contribue à réduire les nuisances pour les riverains en minimisant les bruits et les perturbations propres à un chantier traditionnel. Au-delà de ces bénéfices immédiats, elle offre également lʼavantage de sʼinscrire parfaitement dans le tissu économique local : « Les briques utilisées pour ces murs sont produites à Mably, dans la Loire (42), et le montage des murs préfabriqués est réalisé à Saint-Marcellin-en-Forez, dans ce même département. Ainsi, la solution combinée a permis de diviser par deux lʼempreinte carbone de la façade avec près de 70 tonnes de CO2 économisées par rapport à la solution initialement prévue », détaille Stéphane Yvars. Ce choix régional favorise les circuits courts et réduit lʼimpact environnemental lié au transport. Les matières premières sont géosourcées, elles proviennent dʼun rayon moyen de cinq kilomètres autour des sites de production.

Pour lʼarchitecte, le pari est gagné : « Nous avons conçu des murs capables de stocker lʼénergie et de réduire les transferts thermiques. Ce qui garantit un confort intérieur optimal, sans surchauffe en été et avec des apports solaires passifs en hiver.» Une réussite, dʼautant plus que la solution est arrivée en cours de projet. Dʼailleurs, tous les acteurs sʼaccordent pour le dire : « Si nous avions travaillé cette option dès la phase conception, nous aurions pu aller encore plus loin dans lʼoptimisation et accélérer le processus en simplifiant la fabrication et lʼassemblage des modules. » À bon entendeur pour le prochain projet 22-26.

Stéphane Miget