Alain Guillen, Co-fondateur et Directeur Général d’XtreeE enrichit et métamorphose la construction

SÉQUENCE INTERVIEW

VIRGINIE SPEIGHT

Virginie Speight. Pourquoi intégrer l’impression 3D dans l’architecture ?

Alain Guillen. L’enjeu premier est de pouvoir construire en utilisant moins de matières premières en optimisant les formes et en générant moins de déchets sur les chantiers. La fabrication additive (ou 3D) est un des éléments de réponse à la transformation écologique d’un secteur sous tension du fait de la croissance démographique mondiale. Les outils numériques de conception des projets de construction dans le bâtiment et les infrastructures permettent plus de liberté formelle et l’intégration de fonctionnalités nouvelles.

L’impression 3D redéfinit-elle l’architecture ?

A.G. La transition numérique du secteur de la construction donne de nouveaux outils de conception et ne met pas en cause la mission des architectes.

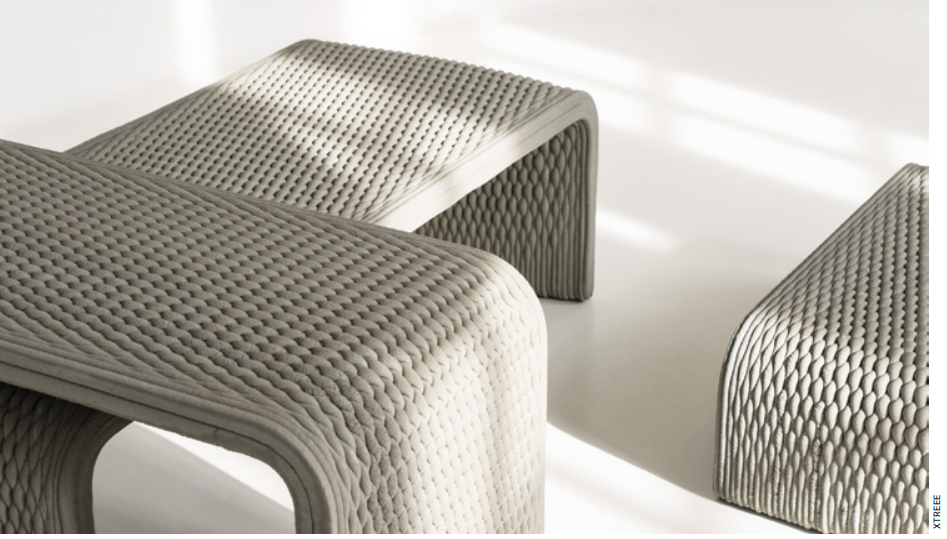

Liberté de conception géométrique, exemple vos trois bancs uniques en béton au motif tissé ?

A.G. Les bancs ont été conçus par l’Atelier 7.5, designer à Berlin. De nombreux concepteurs viennent nous questionner, tant pour des mobiliers que pour des constructions et rénovation de plusieurs milliers de m2. Les projets vont se multiplier dans les années qui viennent.

Quels autres motifs esthétiques et d’avant-garde proposez-vous ?

A.G. Nous proposons aux concepteurs une plateforme technologique et les outils qui permettent leurs réalisations. Il ne faut pas raisonner en catalogue mais en projets uniques industrialisés.

Durabilité écologique ? Vos détracteurs critiquent l’usage du béton, qu’en pensez-vous ?

A.G. La transformation écologique concerne tous les matériaux en évitant toute surconsommation et en visant la réduction des déchets de chantier. La conception permet de mixer les solutions et l’industrialisation (hors site) de s’assurer des bonnes interfaces entre les systèmes constructifs. Les solutions sont hybrides, y compris le béton qui peut être moins émissif en CO2 en utilisant moins de ciment comme liant. Nous imprimons de l’argile, du plâtre, des géopolymères, un béton de terre…

À l’avenir, vers quel type de béton, pourriez-vous vous tourner ? Cela fait-il partie de votre laboratoire de recherche ?

A.G. Avant le choix du matériau, s’assurer que sa production est locale. En 2020, deux clients aux États Unis et au Japon se sont équipés de la technologie XtreeE (systèmes d’impression brevetés à l’international) pour développer des matériaux locaux imprimables à faible empreinte CO2. Nous avons développé un système d’impression multi-matériaux pour donner cette liberté essentielle à nos clients.

Utilisez-vous la céramique ou d’autres matériaux comme le plastique ou de la sciure de bois par exemple ?

A.G. Oui pour la céramique, oui pour les fibres dérivées de plastiques ou polymères. L’adjonction de fibres biosourcées telles que le bois ou autres sources végétales est possible, nous sommes ouverts à tous les développements qui vont dans le sens de l’innovation pour servir la transformation écologique du secteur.

La question de savoir si la fabrication additive est vraiment plus respectueuse de l’environnement que d’autres méthodes de production a fait l’objet de nombreux débats. Qu’en dites-vous ?

A.G. Nous ne prétendons pas qu’une seule technologie ou qu’un seul matériau soit la solution respectueuse de l’environnement. Les solutions sont locales et hybrides. Le projet Viliaprint avec Plurial Novilia mixe modules en bois et impression 3D béton produits en atelier.

Modélisation 3D plus efficace ? Autodesk ?

A.G. C’est plus performant par la puissance des outils numériques et aussi parce que ces outils permettent l’innovation dans les méthodes de travail rassemblant sur une même plateforme à la conception de l’architecte, au maître d’ouvrage, au bureau d’études, au constructeur… Afin d’être plus efficaces jusqu’à la réalisation et l’exploitation d’un ouvrage.

Le prototypage ?

A.G. Pas besoin de moule et son coût associé.

Quelles sont les limites actuelles ? En Allemagne s’est construit récemment un immeuble de deux étages (le plus grand bâtiment résidentiel jamais imprimé en Europe). Pourrions-nous aller au-delà ?

A.G. A-t-on besoin de faire toute une enveloppe de bâtiment en béton imprimé ? Quel sens peut avoir d’imprimer en béton des cloisons intérieures solidaires à la structure du bâtiment ? Quel coût d’une installation industrielle sur site ? Nous croyons aux solutions hors site, conçues, produites en atelier et assemblées sur les chantiers. Le travail séquentiel de la production sur site va être révolutionné par l’industrialisation qui permet de s’affranchir de la chronologie du chantier. XtreeE s’inscrit pleinement dans la philosophie de l’industrie 4.0 de la construction.

Comment statuer sur l’épaisseur ?

A.G. 1/ Réduire la consommation de matière. En atelier en maîtrisant les conditions de production, pas besoin de compenser par des surconsommations ayant pour seul objectif de compenser de la non qualité. 2/ Assurer la qualité de ce qui est produit, certifiée, assurable. 3/ Imprimer des matériaux et des conceptions structurels (formes creuses en nid d’abeille). En bref vendre plus de creux que de pleins.

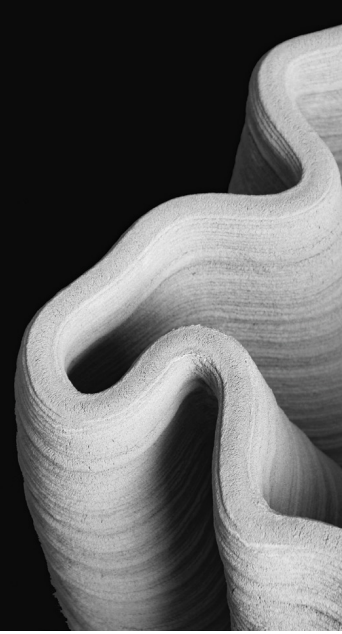

imprimé en 3D, marque

le début de la collaboration

de l’équipe CODE de

Zaha Hadid Architects

avec XtreeE.

LE TRAVAIL SÉQUENTIEL DE LA PRODUCTION SUR SITE VA ÊTRE RÉVOLUTIONNÉ PAR L’INDUSTRIALISATION QUI PERMET DE S’AFFRANCHIR DE LA CHRONOLOGIE DU CHANTIER.

Aucun risque de fissure dans le futur car c’est du béton ? Comment vos produits vieillissent-ils ? Garanties ?

A.G. Nous travaillons avec les plus grands spécialistes de la formulation de matériaux. Le couple matériau / technologie est essentiel et nécessite des années de R&D pour obtenir des résultats qui soient répétables industriellement. Nous travaillons aussi avec de nombreux bureaux d’études et organismes certificateurs qui challengent nos solutions.

L’impression 3D contribuera-t-elle à une révolution dans la façon dont les bâtiments sont conçus, construits, entretenus et réutilisés ?

A.G. Une contribution grâce à la liberté que permettent les outils numériques et surtout l’intelligence humaine dans leur utilisation. La conception modulaire, l’assemblage d’éléments démontables etc. Autant d’éléments qui vont dans le sens d’ouvrages évolutifs et participant de façon plus systémique à une économie plus circulaire.

Votre projet Passerelle Aubervilliers dans le cadre des Jeux Olympiques ? Quelles ont été les attentes ?

A.G. Dans le cadre d’un marché d’innovation initié par le Territoire de Plaine Commune et la Solidéo, Lavigne Chéron Architectes, Freyssinet, Quadric, LafargeHolcim France, l’École Nationale des Ponts et Chaussée et XtreeE ont proposé un ouvrage imprimé en 3D structurelle. Les attentes de la maîtrise d’ouvrage sont principalement d’obtenir grâce à cette innovation une forte réduction se l’empreinte écologique de l’ouvrage, notamment par une moindre utilisation de matière, de l’ordre de 60 %. Le béton développé par LafargeHolcim, mis en œuvre avec la technologie XtreeE, aura des caractéristiques mécaniques renforcées et un impact CO2 limité par rapport aux solutions existantes. Les éléments imprimés en 3D devront être structurels grâce à une conception en nid d’abeille. Structure légère conçue et produite en atelier, l’assemblage doit être réalisé rapidement pour limiter les nuisances pour les riverains et usagers du canal Saint Denis. La portée est d’une quarantaine de mètres.

Pourriez-vous nous éclairer sur ce projet ?

A.G. Notifié en septembre 2020, l’ouvrage devrait être construit avant la coupe du monde de rugby en 2023 après une phase de R&D en cours de 15 mois et l’industrialisation du procédé de fabrication en atelier. Les éléments seront assemblés sur le chantier comme un mécano.

Comment avez-vous travaillé avec toute la chaîne (architectes, maître d’ouvrage, bureau d’études, pouvoirs publics etc.) ?

A.G. Le territoire de Plaine Commune et la Solidéo ont établi un cahier des charges auquel notre groupement a répondu. Dès la préparation du dossier afin de répondre à l’appel d’offres une équipe projet groupée autour de Freyssinet (mandataire) a travaillé en équipe, autour d’une maquette numérique pour la conception et le suivi du projet (BIM). L’innovation est bien dans la façon de travailler, de préparer chaque étape et de décider collectivement des grandes options. Des points d’étape réguliers sont faits avec la collectivité afin de s’assurer que ses attentes sont bien prises en compte et partager les avancées et/ou difficultés rencontrées.

Le paradigme de préfabrication robotique hors-site ?

A.G. La production robotisée en atelier permet, comme nous le constatons dans l’industrie d’améliorer les conditions de travail, de qualifier les emplois et d’une façon générale assurer plus de qualité et maîtrise des délais. Nous pensons que l’industrie de la construction a beaucoup de bénéfices à tirer les enseignements des autres industries pour améliorer son offre. 98 % de projets de construction dans le monde sont soit livrés en retard, soit ont des dépassements de budget.

Quels atouts pour la construction hors-site ?

A.G. Conception détaillée et planification. Anticipation des phases de production, stockage, assemblages sur site. Contrôle qualité à chaque étape de la production et vérification des interfaces entre les sous éléments. Maîtrise des délais et amélioration des conditions de travail des compagnons sur les chantiers.

Quels sont vos projets expérimentaux ?

A.G. Ils portent sur trois axes :

• Technologie permettant l’impression multi-matériaux et multi fournisseurs.

• Nouveaux matériaux imprimables avec des acteurs locaux s’équipant de la technologie XtreeE.

• Nouveaux cas d’usage justifiant l’utilisation de l’impression 3D grande dimension pour tout ou une partie de réalisation d’ouvrages.

Votre place en France et à l’international ?

A.G. Nous sommes le seul acteur en France s’inscrivant dans la tendance de fond de la construction hors-site, permettant de faire des ouvrages modulaires désirables car fortement individualisés. Des partenaires en France et à l’étranger qui développent leur marché avec la technologie XtreeE et une même philosophie. Présents avec des sites indus[1]triels partenaires à Dubaï (Concreative), Japon (Kurabo/ Takenaka), USA (U Texas), ENPC (France). Des commandes en Chine (préfabriquant) et en France à livrer en 2021. XtreeE a pour objectif d’être une plateforme animant 50 partenaires concepteurs et producteurs dans le monde d’ici fin 2025.